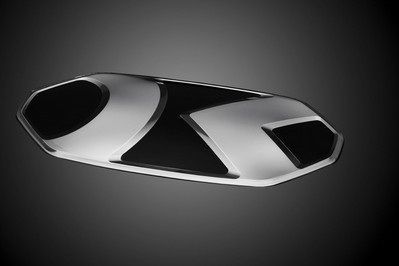

Projetado para medir, detectar e localizar obstáculos e aumentar a segurança do motorista autônomo ao interagir com o ambiente, o especialista em moldagem apresentará a produção totalmente automatizada de sensores automotivos projetados para aplicações em veículos externos. Para obter a resolução ideal, o processo IMD contínuo envolve a retroinjeção da segunda superfície dos sensores de radar usando decalques de imagem única antes de limpar o emblema usando a tecnologia sem contato.

Henrik Langwald, diretor de desenvolvimento de negócios automotivos da & Electronics, descreve o processo: "Depois que a peça é pulverizada, o robô entra no molde e extrai a peça acabada usando uma pinça de remoção, que é colocada em um receptáculo localizado na mesa deslizante do servomotor. A partir daí, ela é mantida no lugar dentro da estação de laser. O jito é separado, caindo livremente em uma caixa. Em seguida, o ciclo continua em direção à estação de limpeza de CO2, com o robô retomando sua posição padrão. Todas as peças limpas são removidas do receptáculo pelo robô por meio de uma garra de transferência e colocadas com o lado visível voltado para cima na esteira transportadora, com o robô continuando o ciclo, retornando à sua posição de extração de componentes acima da ferramenta de molde."

Especialistas em tecnologia de película fina e revestimentos decorativos funcionais, a LEONHARD KURZ Stiftung & Co. KG adaptaram o inovador processo IMD, que envolve o reposicionamento dos filmes IMD na placa móvel durante cada ciclo usando um processo clássico rolo a rolo com um dispositivo de alimentação de filme. O robô linear SAM 10-C adaptado à placa de fixação fixa é usado para a remoção do componente. Em seguida, ele assume o manuseio completo da peça, usando ventosas para removê-la da ferramenta de injeção de plásticos , antes de armazená-la na mesa deslizante com servomotor e, em seguida, transferi-la suavemente para a correia transportadora.

Como as superfícies são extremamente sensíveis e de alta qualidade, para proteger os componentes contra contaminação, a célula de injeção de plásticos é equipada com uma unidade de fluxo laminar móvel. Fornecida pelos especialistas em fluxo de ar PETEK Reinraumtechnik, a célula de sala limpa ISO classe 7 usa a inovadora tecnologia Flowbox da empresa alemã para fornecer ar filtrado direcionado para a unidade de alimentação de filme correspondente e manipular a área de automação&place, explica Langwald. Ele acrescenta: "A cura por UV não é um requisito para essas aplicações específicas. No entanto, para flexibilidade futura, a faixa de exclusão pode ser trocada e o módulo UV pode ser inserido."

Vantagens do IMD

Para superfícies de radar automotivo de alta tecnologia, a IMD é uma opção economicamente viável e mais sustentável, oferecendo a capacidade, a liberdade de design, a repetibilidade e a produção com eficiência energética.

"A metalização à base de índio é compatível com radares", garante o especialista. "O uso dessa técnica significa que as funções dos sensores correspondentes localizados ao redor de um veículo não são afetadas. Esses sistemas oferecem uma importante vantagem de design em relação aos sensores convencionais, pois podem ser ocultados usando materiais opticamente não transparentes. Isso se deve aos diferentes comprimentos de onda dos feixes de radar em comparação com os feixes de luz visível."

Avaliado em comparação com os processos de laca ou PVD, o processo de fabricação do IMD é significativamente mais econômico, com o especialista automotivo reafirmando os benefícios de ter um fluxo de trabalho contínuo e ininterrupto para produção e decoração de emblemas. "Além disso, essa será a nossa primeira demonstração ao vivo da tecnologia de limpeza sem contato", anuncia Langwald.

Outras vantagens do processo são a liberdade de design, a eficiência energética e a sustentabilidade. Por meio da integração e da sinergia do processo IMD com a produção de componentes de moldagem, não é necessário nenhum processamento adicional. Isso reduz significativamente as emissões de CO2. "Além disso, durante o processo IMD, as camadas decorativas são transferidas como um sistema de revestimento seco. Isso elimina a probabilidade de contaminação do revestimento úmido. Além disso, nenhuma energia pós-secagem é consumida", afirma Langwald.

Sempre apoiando a agenda da sustentabilidade

Reciclagem de componentes, menos poluentes e menor consumo de energia estão entre as outras vantagens do processo que está sendo apresentado na Fakuma 2021. "O processo de decoração IMD apoia diligentemente a reciclagem de componentes", diz Langwald. Tanto os componentes quanto os sprues do IMD, incluindo as camadas decorativas, podem ser facilmente reciclados. Além disso, como a metalização de filme fino ocorre dentro da decoração, não há problemas perigosos com o cromo 6.

Ao adotar esse processo, a Sumitomo (SHI) Demag está vivendo e defendendo seu novo slogan "Act! Sustainably" (Aja de forma sustentável), slogan que está sendo apresentado na feira, segundo o qual somente equipamentos e máquinas que promovam ações ambientais sustentáveis e positivas serão apresentados pela empresa.

O IntElect 220/660-1100 que está sendo usado para a demonstração no estande se encaixa exatamente nesse critério. Dinâmico, preciso e com economia de energia, ele apresenta os mais recentes servoacionamentos que proporcionam maior repetibilidade e tempos de ciclo mais curtos. Como resultado dos motores de acionamento desenvolvidos internamente, dos inversores de frequência e de todo o controle do servomotor, a série IntElect continua sendo uma das máquinas de injeção de plásticos mais eficientes do mercado, consumindo até 20% menos energia em comparação com as máquinas de injeção totalmente elétricas convencionais. Outras vantagens são a maior disponibilidade e a maior precisão, que têm um efeito positivo sobre a relação custo-benefício da máquina. "Todas as interfaces relevantes estão integradas ao sistema de controle, assim como o pacote IMD e a comunicação padronizada com o nosso robô SAM-C", diz Langwald.

Máquina e robô de uma única fonte

Projetada pela Sumitomo (SHI) Demag para complementar perfeitamente o processo de injeção de plásticos, a maior revelação da feira é a tão esperada marca própria da empresa, a SAM-C (Sumitomo Demag. Automation. Machine - Cartesian), que manipula a série de robôs&place desenvolvida internamente.

" Para as aplicações IMD, a otimização da altura é obtida usando um eixo telescópico compacto", explica Jürgen Schulze, Diretor de Automação. Os clientes se beneficiam da tecnologia de processo e sistema de um único fornecedor, com integração completa de controle de hardware e software da tecnologia de robô na unidade de injeção de plásticos e mecânica robótica otimizada para a produção, totalmente personalizada para as máquinas Sumitomo (SHI) Demag.

"Com o SAM-C, conseguimos projetar a menor célula automatizada de injeção de plásticos, que inclui tecnologia de robôs e de manuseio de materiais", explica Schulze. "Oferecemos alta disponibilidade do sistema com o mínimo de trabalho de reparo e manutenção, graças à tecnologia interna de servomotores da Sumitomo (SHI) Demag e à tecnologia de guia e acionamento de baixa manutenção. Com a tecnologia de vácuo correspondente, os sistemas também proporcionam uma economia de energia significativa."

Composta inicialmente por quatro tamanhos de carga útil - três, cinco, dez e 20 kg - a plataforma SAM se expandirá em fases nos próximos dois anos, acrescentando mais cinemática de robô e elementos funcionais.

Outros conceitos de automação eficientes incluídos na célula IMD incluem a separação de canais de entrada e a marcação a laser , fornecidos pela H + S Automatisierungstechnik GmbH, Groß-Umstadt; uma estação de limpeza da subsidiária da Kurz, Baier GmbH + Co KG Maschinenfabrik, Rudersberg; o Flowbox laminar PETEK; e um sistema de laser de CO2 da Datalogic S.P.A., Lippo di Calderara di Reno (Itália) para separação de canais de entrada. Outros parceiros envolvidos nesse projeto inovador incluem a Universal Robots GmbH, de Munique, que fornece o ar comprimido e um cobot universal de limpeza de componentes, e o desenvolvedor do composto de filtro PMMA durável PLEXIGLAS® Röhm GmbH, de Darmstadt.